1.5步法

成品容器由一台機器直接由塑料樹脂生產。把瓶胚和吹塑成型分開提高效率。

将一步法发挥到极致的ASB独创灵感。将引领下世纪提出独创的革新概念。

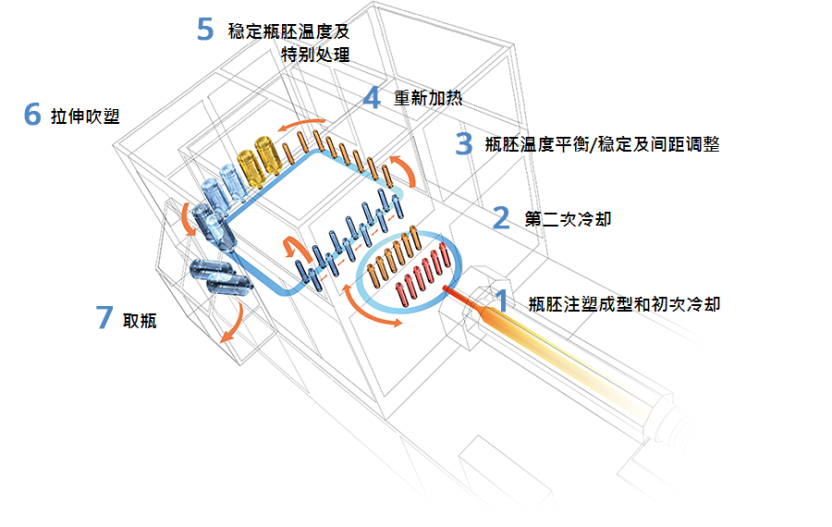

在设计PF系列的概念时,我们工程师对一步法和二步法制造工艺的优点进行了仔细考察,把它分解为几个步骤,然后将它们重新组合成为PET容器制造所设计的最高效率的方法。在“PF系列”机器上,瓶胚先进行注塑成型,然后进行部分冷却,在所谓的“冷瓶胚”系统中,瓶胚温度被平均化之后,进行再加热后吹塑成型。此概念同时汲取了一步法和二步法容器成型系统的优点,形成一种独特的瓶子生产系统。它在瓶胚注塑工位设计了非常紧凑的注塑模锁模系统,在吹塑工位,按机种而定吹塑模具比注塑腔数减少一半、或3分之1 乃至4分之1,并实现与注塑同等产量。使用普通瓶胚对多种不同形状的瓶子进行成型时,吹塑模具投资费用可大大降低。模具设计进一步简化,更可极大缩短更换模具时的停产时间。

1瓶胚注塑成型和初次冷却

通过分离注塑部和吹塑部,瓶胚间距缩至最小,因而不但拥有紧凑的注塑模设计,而且还实现了强大的合模力。

2第二次冷却

与其他系统不同,即使下一批瓶胚注塑已经开始,第一组瓶胚继续停留在最初的注塑芯上或由冷却块继续进行冷却,从而提高注塑周期的效率,缩短成型周期。

3瓶胚温度平衡/稳定及间距调整

因设立了该调整工位,使瓶胚温度从表面到内部在输送过程中得到平衡/稳定,这是实现稳定成型和减少原材料损耗不可缺少的要素。同时,在这里瓶胚的间距将调整为吹模性强的间距。

4重新加热

通过卤素加热灯管放射的红外线加热,确保最合适且平均的壁厚分布。所有加热灯都能进行位置和功率设定。

5 稳定瓶胚温度及特别处理

各种各样的特殊工艺的技术都能在此工位加入,瓶口定位、局部冷却*、把手定位*、优先调温、把手自动插入装置等都可以安装。而且瓶胚的表面温度与内部温度能得到再一次的平衡与稳定。

6 拉伸吹塑

在第3步或第5步,瓶胚间距会从注塑模具间距调整为吹塑间距。有能力应对吹塑模冷却,或拥有符合选装调温器需要的高调温控制能力,能够进行准耐热瓶等特殊成型工艺。

7 取瓶

容器从成型机中取出,此处可以选购取出及输送装置。